液压系统在工业领域应用广泛,从大型机械制造到精密仪器操控,都离不开它稳定高效的动力支持。很多人觉得液压系统设计高深莫测,但只要掌握关键要点,就能化繁为简,轻松应对。

一、精准把握设计需求

明确负载状况:这是设计的基石。要精准测定系统运行时需克服的各类负载,像机械加工设备中,刀具切削工件产生的阻力,物料搬运机械吊运重物的重力等。不仅要知晓负载大小,更要剖析其特性,是持续稳定的静载,还是频繁启停、伴有冲击的动载。例如,建筑起重机在起吊重物瞬间,会承受巨大的冲击载荷,这就要求液压系统能瞬间输出强大动力,且具备出色的缓冲能力。

确定运动参数:执行元件的运动方式、速度及行程等参数至关重要。以汽车生产线上的液压冲压机为例,其冲头需在短时间内完成高速直线往复运动,精准的速度控制能保证冲压件的成型质量,而合适的行程则决定了可加工工件的尺寸范围。

考量工作环境:环境因素对液压系统影响显著。在高温的钢铁冶炼车间,系统要承受高温考验,需选用耐高温的密封材料与液压油,防止油液过早氧化、密封件失效;在粉尘多的矿山开采环境,要强化系统的防尘措施,避免杂质混入油液,加剧元件磨损。

二、合理进行元件选型

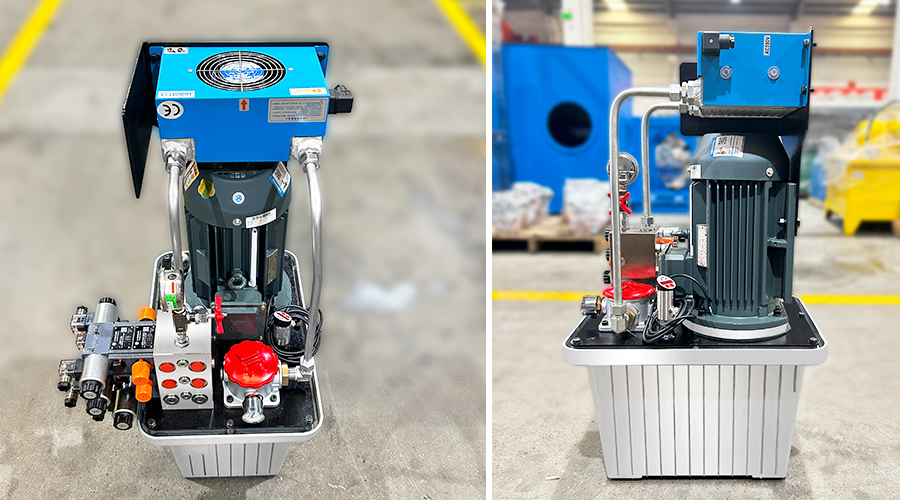

动力元件选择:液压泵作为系统的 “心脏”,选型尤为关键。齿轮泵结构简单、成本低、抗污染能力强,适用于低压、大流量的一般工业场景,如农业灌溉设备中的液压系统。叶片泵输出流量均匀、噪声低,常用于对流量稳定性要求高的机床液压系统。柱塞泵则凭借高压、高功率密度的优势,在工程机械、航空航天等高压领域大显身手。要依据系统压力、流量需求,结合各类泵的性能特点,选出最佳匹配的泵。

执行元件匹配:液压缸和液压马达是执行元件的两大类型。液压缸实现直线运动,在注塑机合模机构中,通过液压缸的伸缩推动模板开合,完成注塑工艺。液压马达提供旋转动力,像港口起重机的回转机构,依靠液压马达驱动实现 360 度旋转。选型时,要依据负载力、扭矩及运动速度等参数,精确计算液压缸的缸径、活塞杆直径,液压马达的排量等关键尺寸。

控制元件配置:方向控制阀、压力控制阀和流量控制阀各司其职。换向阀控制油液流向,实现执行元件的换向动作,如叉车升降油缸的上升、下降操作。溢流阀设定系统最高压力,防止过载,保护系统安全。节流阀则通过调节油液流量,控制执行元件的运动速度。要根据系统控制精度、响应速度等要求,合理搭配各类控制阀。

三、精心设计液压回路

基本回路搭建:常见的有调压回路、调速回路和换向回路。调压回路通过溢流阀等元件设定系统工作压力,保证系统在安全压力范围内运行。调速回路采用节流调速、容积调速等方式,精准控制执行元件速度。换向回路利用换向阀改变油液流向,实现执行元件运动方向切换。例如,在液压机液压系统中,调压回路确保压制力稳定,调速回路满足压制过程中不同阶段的速度要求,换向回路控制滑块的上下运动。

复合回路优化:实际应用中,常将多个基本回路组合成复合回路。如在工程机械的液压系统中,为提高工作效率、节省能源,将容积调速回路与节流调速回路结合,在轻载快速运动时采用容积调速,重载慢速运动时切换为节流调速,实现高效节能运行。同时,要注重回路的简洁性,避免过多复杂环节增加故障隐患。

四、严谨开展系统验算

压力损失核算:油液在管路、阀口等部位流动时会产生压力损失,若损失过大,将影响系统性能。要计算沿程压力损失和局部压力损失,合理选择管径、缩短管路长度、优化管路布局,降低压力损失,确保执行元件获得足够的工作压力。

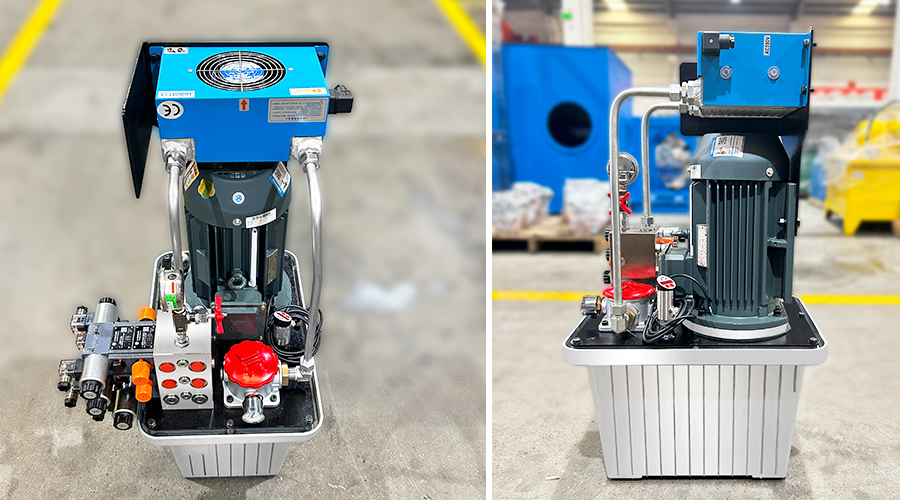

发热与温升评估:液压系统工作时,能量损失会转化为热量,导致油温升高。过高油温会使油液黏度下降、泄漏增加、元件磨损加剧。通过计算系统发热功率和散热功率,评估油温升情况,必要时增设冷却装置,如冷却器,确保油温在适宜范围内。