您好,欢迎进入广东凯盾流体传动科技有限公司官方网站!

- 联系我们

- 关注微信

您好,欢迎进入广东凯盾流体传动科技有限公司官方网站!

您的位置: 首页» 多轴钻孔机床液压系统

主机功能结构

多轴钻孔机床用于工件的多孔钻削加工,工件的定位、夹紧及动力滑台的进给均由相应液压缸驱动。

液压系统原理

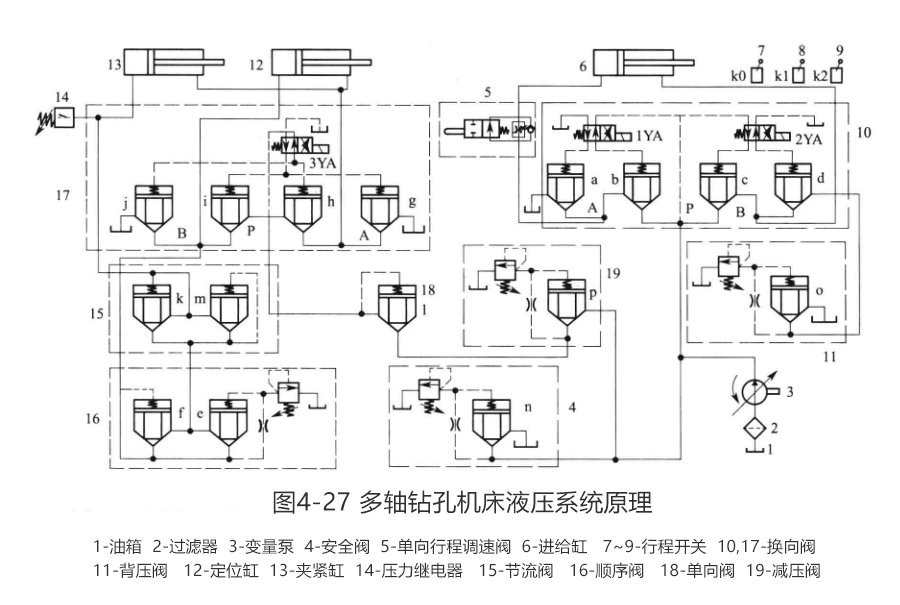

多轴钻孔液压系统原理如图4-27所示。

液压系统原理

1、元件作用

该系统的三个执行元件动力滑台进给缸6、定位缸12和夹紧缸13均由压力补偿变量泵3供油,整个系统采用二通插装阀控制,系统最高压力由先导式安全溢流阀4(其中的插件n为主阀,调压阀为先导阀)设定。

定位缸 12和夹紧缸 13用于工件定位和夹紧,其油路并联,运动方向由插装式换向阀17(换向阀17由 插件g、h、i、j及其电磁铁 3YA 操纵的二位四通先导阀构成)控制,回路压力由先导式减压阀19(插件p为主阀,调压阀为先导阀)设定,单向阀18(即插件I)用于保证在进给缸快进时、定位和夹紧缸的压力不受影响,单向节流阀15《插件 m为单向阀,插件k 为节流阀)用于调节夹紧缸的运动速度(夹紧时间),单向顺序阀16(插件f为单向阀,插件e及其调压导阀为顺序阀)用于控制定位缸和夹紧缸的先后动作顺序,压力继电器14 是夹紧力达到预定值时使进给缸动作的发信装置。

进给缸6用于带动滑台完成快进—工进和快退循环,其运动方向由插装式方向阀 10 (阀10 由插件a、b、c、d及电磁铁1YA和 2YA操纵的二位四通先导阀构成)控制,其快速进给采用差动控制回路,工进速度采用限压式变量叶片泵和阀 5中的调速阀组成的容积-节流调速回路进行调节,阀5中的二位二通行程阀在快进时直通,单向阀在快退时起旁通作用,快讲和工进的换接由方向阀10 和阀5中的行程阀控制。背压阀11 (插件 o 及其先导调压阀)用于提高进给缸6在工进时的运动平稳性。

2、工作原理

①工件的定位与夹紧。变量泵3启动后,其输出的压力油经减压阀19减压后,经单向阀18到达换向阀17的进油口 P,此时换向阀17中的二位四通先导电磁阀的电磁铁3YA断电,处于图示左位,插件h、j因上腔通控制压力油而关闭、插件g、i的上腔通油箱卸荷而开启,泵3的压力油经插件i进入定位缸12 的无杆腔∶有杆腔回油经插件g排至油箱,定位缸活塞杆伸出推动工件。待工件到位后,当压力上升到顺序阀16 的设定值时,顺序阀 16 开启,压力油经单向节流阀15中的节流阀 (插件k)进入求紧缸T 13 的无杆腔。其有杆腔回油经插件g排至油箱,活塞杆伸出,将工件夹紧(为断电夹紧,夹紧时间由节流阀调整),达到预定夹紧力后,压力继电器14 发信使进给缸开始动作。

②进给。快进:工件定位、夹紧后,压力继电器14发信,使换向阀 10 中的先导阀电磁铁1YA和2YA通电,两先导电磁阀均切换至右位,阀10中4个插件中的 a和 d的上腔通压力油而关闭,插件b和c的上腔通油箱卸荷而开启。泵3的压力油经插件b和阀5中的二位二通行程阀的右位进入进给缸 6的无杆腔,有杆腔的油液经插件c与泵3的压力油合流后一并进入缸6无杆腔,缸6差动连接,活塞杆快速伸出,实现快进(此时系统压力低,泵3的输出流量大)。

工进∶当液压缸快进到位后,压下阀5中的行程阀和行程开关 k1,使阀5中的行程阀切换至左位。使压力油经调速阀进入缸6 的无杆腔。同时kl发信使电磁铁2YA断电。所控制的二位四通先导电磁阀切换至左位。插件b和 d 的上腔通油箱卸荷而开启,插件a和C的上腔通压力油而关闭,缸6有杆腔回油经插件 d和背压阀11排回油箱。缸6 实现工进。速度大小由阀 5中的调速阀开度决定。

③快退。进给缸工进到位后,压下行程开关 k2,发出信号,使阀10中的电磁铁1YA 断电,2YA 通电,所控制的二位四通先导电磁阀分别切换至左位和右位;插件 a和 c 的上腔通油箱卸荷而开启,插件 b和 d 的上腔通压力油而关闭,泵 3的压力油经插件c 进入缸 6 的有杆腔,无杆腔的回油经阀5中的单向阀和插件a排至油箱。由于在油路上液阻很小,工作压力低,泵输出流量大,进给缸快退。

④原位停止。进给缸快退到位后,压下行程开关 k0,发出信号,使阀10中的电磁铁1YA和 2YA均断电,所控制的二位四通先导电磁阀均切换到左位,使插件 b、c 的上腔均通控制压力油而关闭,插件a和 d 的上腔通油箱卸荷而开启,进给缸 6的两腔均与油箱相通,处于浮动状态,等待新的命令,准备开始新的动作。此时,变量叶片泵的出油口被封闭,实现流量卸荷。

⑤工件拆卸。工件加工完毕后,按下电钮使换向阀17中的电磁铁 3YA 通电,所控制的二位四通先导电磁阀切换至右位,插件g、i的上腔通控制压力油而关闭,插件h、j的上腔通油箱卸荷而开启,压力油经插件h进入定位缸 12 和夹紧缸 13 的有杆腔。定位缸 12 的无杆腔经插件j排至油箱,夹紧缸13的无杆腔经阀15中的单向阀(即插件 m)、16中的单向阀(即插件 f)和插件j排至油箱,定位缸和夹紧缸均松开,即可进行工件拆卸。

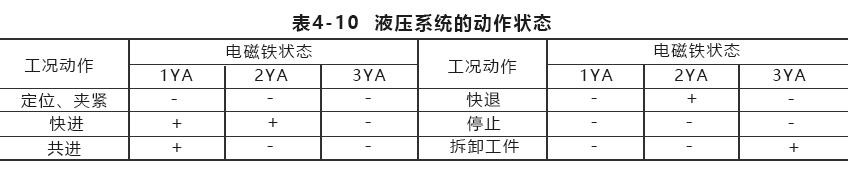

表4-10所示为液压系统的动作状态