您好,欢迎进入广东凯盾流体传动科技有限公司官方网站!

- 联系我们

- 关注微信

您好,欢迎进入广东凯盾流体传动科技有限公司官方网站!

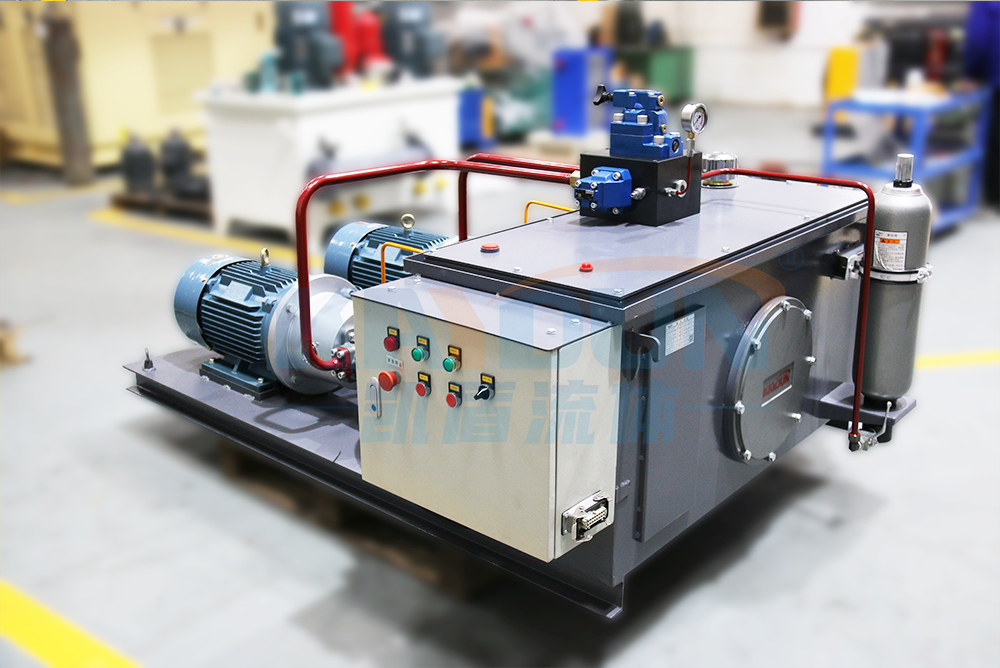

主机功能结构

钢球(高铬合金铸铁球)成型机是利用机械振动与加压的原理,将模具浇口内的型砂加压振动密实,在上模具的浇口处的四周形成一层厚度为10~15mm 的覆砂层,防止上模具的浇口在铸造时熔化。钢球铸造成型机由送料机、料斗、机架、压头、振动台板、导轨、送料箱、激振器等部分组成(图3-12)。其工作过程是;钢球的上模具(未画出)由导轨6 送料到振动台板的上方→振动台板上升到一定高度与上模具合在一起→送料机1的送料箱 7 向前运动向钢球的浇口道布型砂→模具型腔内型砂布满后退到原位→压头4向下运动→振动台(模具)振动成型→压头向上→振动台板向下→模具沿导轨6 向前输出→再进入下一模具的振动成型。由一对偏心齿轮轴组成的激振器8装在振动台板的下面,旋转时产生激振力,成型时,在压头的加压及振动台板的振动产生的振动力下使模具内的型砂密实。

钢球铸造成型机采用机械传动与液压传动相结合的方式实现上述功能,除振动台的振动采用机械传动外,送料机构、压头升降、振动台的升降驱动运动均采用液压传动。

1—送料机 2—料斗 3—机架 4—压头 5—振动台 6—导轨 7—送料箱 8—激振器

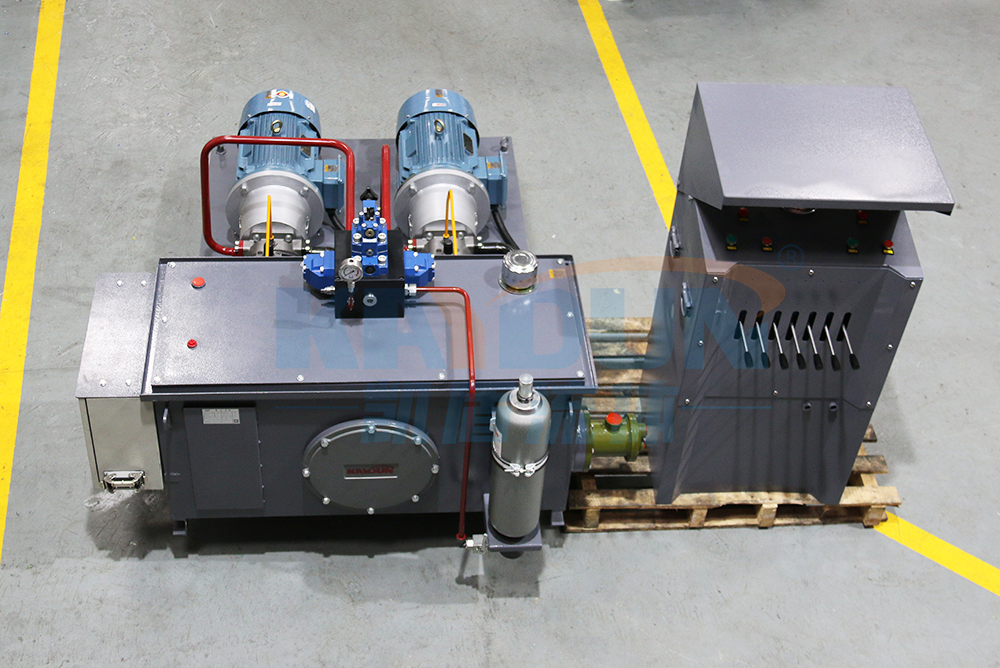

液压系统原理

图3-13 所示为成型机的液压系统原理。系统的油源为定量液压泵3。泵的最高压力设定与卸荷由电磁溢流阀6完成,工作压力由电液比例溢流阀7 调节,系统压力可通过压力表及其开关5显示。单向阀9可防止油液倒灌,以保护液压泵免受液压冲击。系统的执行元件为压头缸 10,振动台缸 11和送料缸 12,其运动方向依次由三位四通电磁换向阀8、15、16控制。系统回油管路设有冷却器和过滤器,用以实现系统油液的冷却和净化。

在成型机的各运动阶段,通过控制比例阀电磁铁上的电流控制成型机成型各阶段的压力,从而通过比例溢流阀控制各液压缸的运动速度。整个液压系统的电气部分由PLC控制,通过PLC来控制电液比例溢流阀和各液压缸的动作,实行整个过程的自动化。

由整个液压系统的动作状态表(表3-6)容易了解各工况下的油液流动路线。

1-油箱 2—过滤器 3—液压泵 4—电动机 5-压力表及其开关;

6-电磁溢流阀 7-电液比例溢流阀 8,15,16—三位四通电磁换向阀

9—单向阀 10—压头缸 11—振动台缸 12—送料缸 13—水冷却器

液压系统特点

①钢球铸造成型机液压系统通过 PLC和电液比例阀实现压力的无级控制和系统的自动控制。

②为保证液压油液的清洁性,在系统的进、回油管路上均装有过滤器,在油箱的中间隔板上装有120目的铜丝网,使液压油从回油过滤后进入吸油端,吸油管再通过线隙式滤油。另油箱面板与油箱之间采用橡胶密封,泄漏油通过专用回油盘收集,防止液压油的污染。从而保证了比例阀及整个液压系统的可靠性。

③为了减小成型机在连续工作下液压油温升对系统工作的可靠性影响,在液压系统中采用了外冷却器和一个内置式冷却器。为了避免系统升温太快,油箱容量取泵 4~5min 的抽送液量,外加上油容量 10%~15%的附加容量。

④与人工劳动的方式生产钢球相比,机械传动与液压传动相结合的成型方式,与 PLC 相配套,劳动强度低,自动化程度和生产率高。