您好,欢迎进入广东凯盾流体传动科技有限公司官方网站!

- 联系我们

- 关注微信

您好,欢迎进入广东凯盾流体传动科技有限公司官方网站!

为客户提供量身定制液压系统解决方案

从原材料、设备、工艺到检测严格把控

已为1000多家企业提供产品服务

20年匠心研发,铸就精工品质

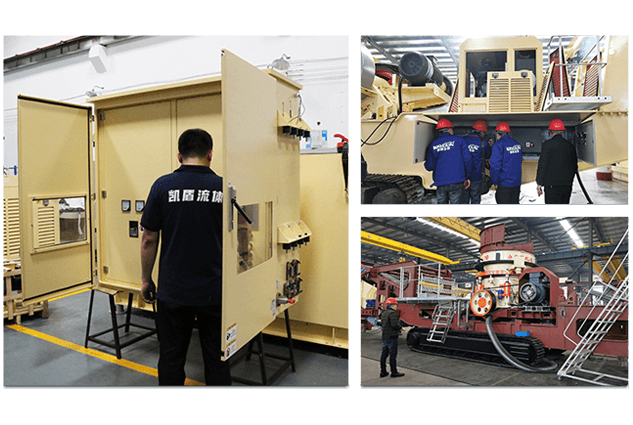

• 20余年行业经验,厂房面积超8000多平方米,员工超100人

• 公司拥有10年以上的行业工作经验的工程师、技师60多人

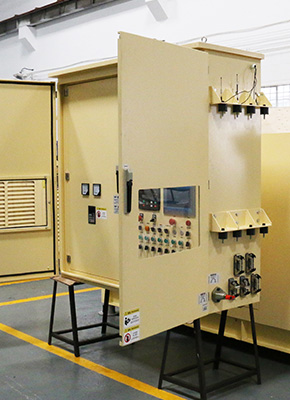

• 拥有数台精良的机械加工设备和先进的检测分析设备

• 公司产品通过ISO9001-2008质量管理体系认证

• 公司拥有国家多项产品专利和多项认证证书

• 现代化生产设备和标准化生产流程管理,满足各种定制需要

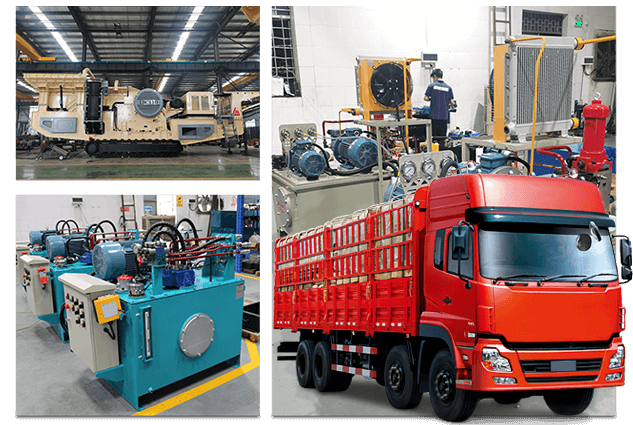

• 凯盾流体和多家供应商签订长期采购协议,原材料采购更有优势

• 公司拥有稳定的物流运输团队,发货迅速,物流成本可控

• 全产业链液压系统生产基地,让你的采购成本降低30%

• 质保1年:质保期内免费维修、零配件免费更换;

• 技术支持:定期回访,配件随时供应服务,随时提供免费技术支持。

• 快速响应:服务支持7x24电话,以满足客户需求为目标的服务理念

20年专注液压系统研发制造,拥有核心技术和自主研发能力